角接触球轴承的套圈沟道是很重要的部位,影响着旋转精度、振动噪声、疲劳寿命等,因此沟道的加工十分重要。不同的加工方法有着不同的适用范围和特点,需要根据设备能力、产品特点、质量稳定性和加工基准的确定等因素综合考量制定,下面就由宇耐尔小编为您介绍一下角接触球轴承内圈沟道磨削方法。

角接触球轴承内圈沟道磨削路线:端面→内圈外径面(简称内外径)→内沟道→内径面(简称内径)

一、支内外径磨沟

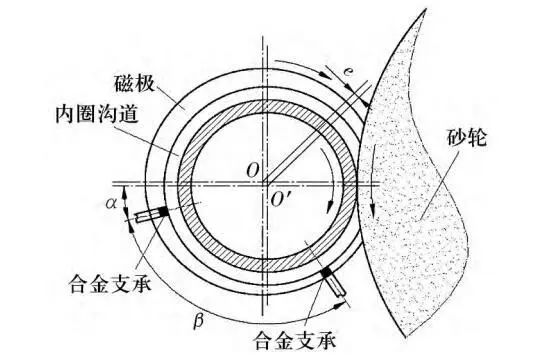

支内外径磨沟是一种常用的轴承内沟磨加工方法,一般采用电磁无心夹具。支承点采用硬质合金,选用2个,并成一定角度,分别处于夹具的第3和第4象限。调整支承时要保证工件中心与夹具中心存在一定偏心量,并使工件中心处于夹具第4象限。磨加工过程中,夹具转动带动工件做匀速转动,工件受支承的限位作用,并且工件与夹具存在一定偏心,套圈可以平稳旋转。砂轮在磨加工前需要进行修形,利用金刚笔将砂轮外缘修整成需要的形状。砂轮对工件进行外切磨削,外切磨削的特点是砂轮的外径大,线速度高,磨削效率高。磨削方向与工件旋转方向相同。

加工特点:以内外径为磨削基准,对内外径精度要求高,采用外切磨削,磨削效率高,但是沟道加工精度一般。

二、支内沟磨沟

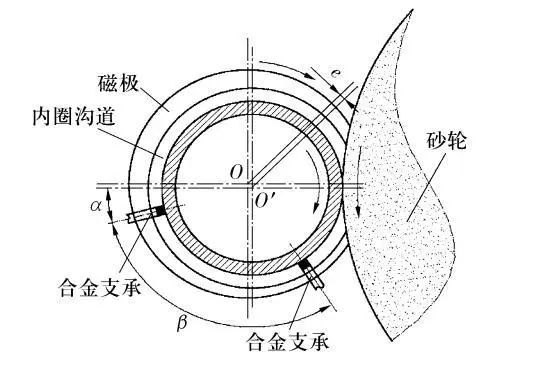

支内沟磨沟表面看与支内外径磨沟相似,但加工原理大为不同。支内沟磨沟以内沟道为支承对象,内沟道既为基准面也为磨削面,加工过程中无需考虑内外径精度,且沟道磨削精度可大大提升。此外,后序加工内径面时,仍采用支承内沟的方式,可以有效保证内径面精度。磨削方式仍采用外切磨削,加工效率高,支承所处位置和工件偏心与支内外径磨沟相同。

加工特点:外切式磨削,磨削效率高,加工精度较高,尤其表现在内圈沟道与内孔的厚度变动量壁厚差上。采用支内沟磨沟工艺时,省去了内圈挡边外径磨削工序,节省了工时。

三、支内径磨沟

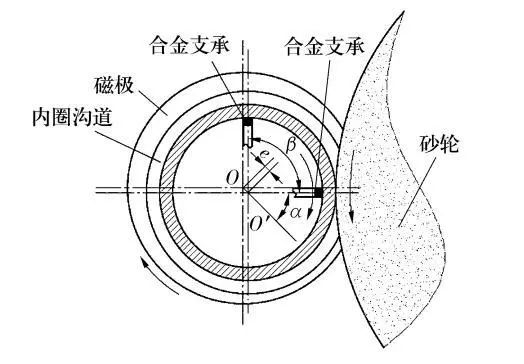

支内径磨沟采用前、后2个支承分别支承工件内径面上,工件中心处于夹具第4象限,前、后支承使工件中心与砂轮中心基本处于同一水平面上,工件直接承受砂轮进给的切削力。这种加工方式以内径面为基准,沟道精度由内径精度保证,而内径的加工以内外径为基准,因此对内外径加工要求极高。磨削中需严格控制进给量,进给量过大,超过工件的变形抗力时,易导致工件产生变形,造成工件尺寸、圆度等精度很难控制。

加工特点:对前工序内外径、内径精度要求极高,对操作者技能要求高,但生产效率不高。

四、逃逸法磨沟

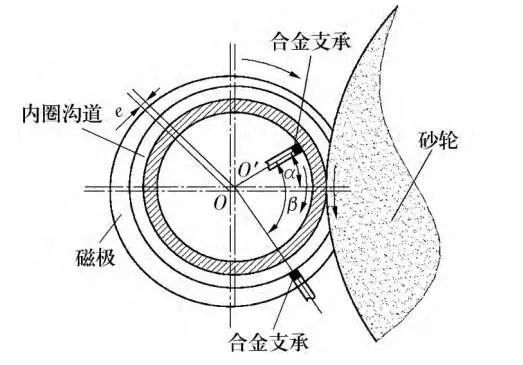

逃逸法磨削内沟是一种非限位式磨削方法,前支承为内支承,偏心处于象限,后支承为外支承,偏心处于第4 象限,两支承夹角30°~45°。砂轮进给磨削工件时,若切削力超过电磁无心夹具的夹持力,工件将脱离第4 象限的外支承。随着磨削力的减小,工件又回落至外支承进行正常磨削。如此重复,直至磨削到所要求的尺寸。

加工特点:对前工序内外径、内径精度要求高,适用于薄壁系列轴承磨削,工件加工变形量小,但生产效率不高。

以上就是对于角接触球轴承内圈沟道磨削方法的介绍,为了保证角接触球轴承的精度,一般加工循环次数都要三遍以上,精度越高,加工步骤越繁琐,才能满足精度要求。宇耐尔精密轴承专业从事精密机床主轴用P4、P2级高精密轴承的开发和生产,可根据客户需求定制高规格非标角接触球轴承,轴承断面薄厚度可达到1.5mm,欢迎您留言或质致电咨询。

相关内容:

角接触球轴承结构类型,各类轴承特点及区别

角接触球轴承怎么消除间隙?四种常见方法